Resultados

Revolución de la I4.0

El proyecto RODAT supone una revolución de la industria 4.0 al comenzar a hacer uso de los datos generados por los robots. Se ha desarrollado una plataforma tecnológica para la adquisición, transferencia, análisis y explotación de estos datos. La adquisición de los mismos se realiza a través de unos adaptadores desarrollados que permiten su integración estandarizada en sistemas Edge-Cloud.

Todos estos datos generan y entrenan modelos de Machine Learning (ML) / Deep Learning (DL) con soluciones de Inteligencia Artificial (IA) y Big Data (BD). Todo ello mejora los procesos industriales locales en la planta, o en plantas agregadas similares, gracias a la estandarización en el flujo de información.

Plataforma tecnológica

Conectores y puentes industriales

Solución software que permite la recogida de datos de los diferentes tipos de robots, modelos y fabricantes de forma estandarizada y siguiendo los protocolos específicos.

Puentes y conectores que utilizan el modelo de información del robot (VDMA OPC-UA Robot Data Model) cuando es apropiado, con el objetivo de contribuir a la construcción de este nuevo modelo de referencia de código abierto.

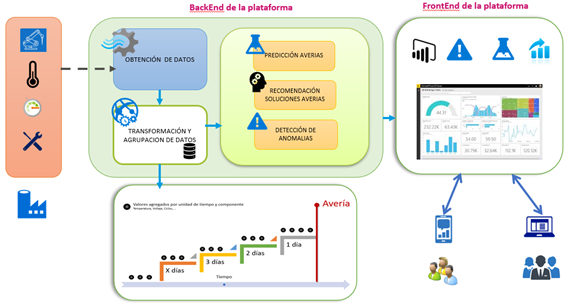

Arquitectura Edge-Cloud

La arquitectura de procesamiento de datos está basada en la interacción entre instancias de plataformas de datos en Edge y Cloud. Este tipo de plataformas permiten el despliegue personalizable y flexible de diferentes herramientas con relación directa a los datos (almacenamiento, procesamiento, visualización, etc).

El uso de la plataforma en el Edge actúa como pasarela de datos, simplificando notablemente las comunicaciones.

Panel de control del usuario

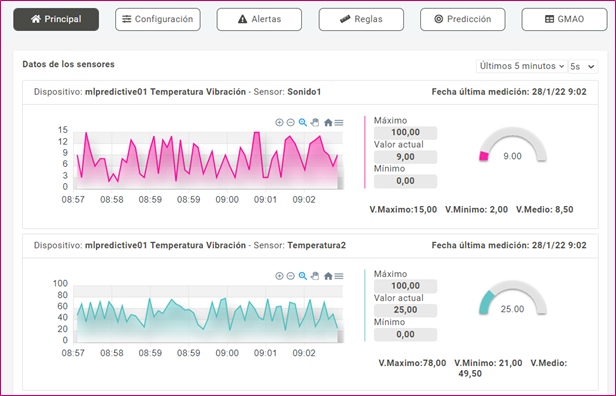

La plataforma final del proyecto incluye un Cuadro de mando y un software basado en web para gestionar la plataforma integrada en la planta de producción.

Este factor tiene la ventaja de ser accesible a través de cualquier dispositivo con conexión a Internet, incluyendo las capas de seguridad necesarias para que solo accedan los usuarios autorizados.

Supervisión y control en sistemas de fabricación

El proyecto RODAT ha logrado integrar de manera efectiva tecnologías como Java SpringBoot, Angular, Docker y Fiware, junto con métodos de Deep Learning, para desarrollar una plataforma destinada a la supervisión y control en sistemas de fabricación. Esta integración tecnológica, pensada para ofrecer una solución potencialmente eficaz en la gestión de alarmas y el mantenimiento preventivo, se presenta como un avance en la eficiencia operativa de los sistemas de fabricación.

La arquitectura de la plataforma, que enfatiza la seguridad y la escalabilidad, es un reflejo de la necesidad de adaptarse a entornos de fabricación en constante evolución.

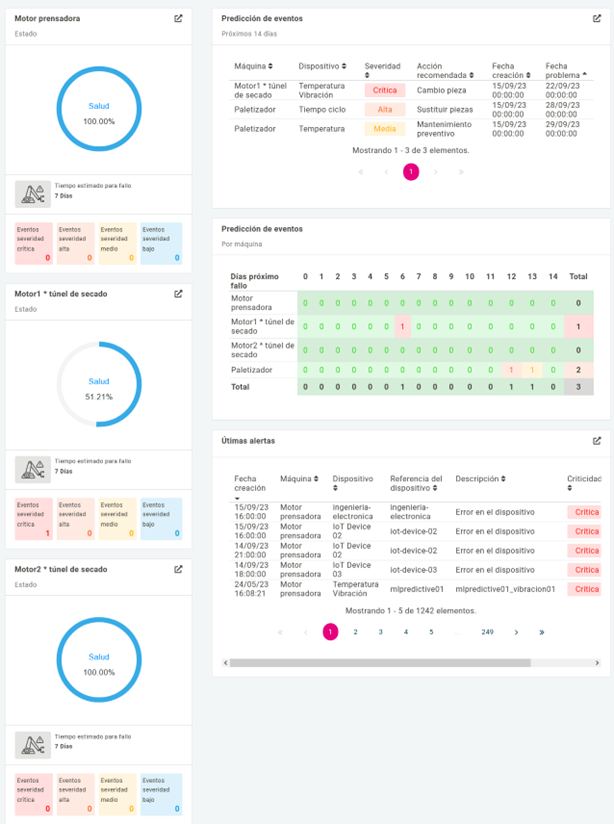

Interfaz de Usuario Intuitiva y Accesible

La interfaz de usuario de RODAT ha sido diseñada para ser intuitiva y accesible, facilitando la interacción con la plataforma. Esta facilidad de uso, combinada con la robustez técnica, destaca la importancia de un enfoque centrado en el usuario en el desarrollo de soluciones industriales complejas. La implementación de una interfaz amigable es un paso crucial para garantizar la aceptación y adopción efectiva de nuevas tecnologías en entornos industriales.

Un aspecto destacable de la plataforma es su configurabilidad, diseñada para adaptarse a las necesidades específicas de cada cliente. Esta característica permite a los usuarios añadir la cantidad y tipo de dispositivos necesarios, junto con sus sensores, adaptando la plataforma a diversos entornos de fabricación. Además, la comunicación a través de OPC UA es configurable, lo que refuerza la versatilidad de la plataforma. Esta adaptabilidad hace de la plataforma una solución estándar, pero a la vez altamente personalizable, capaz de satisfacer una amplia gama de requisitos industriales específicos.

La plataforma no solo aborda los desafíos actuales en la industria, sino que también establece un camino hacia futuras innovaciones y mejoras. Este proyecto es un ejemplo de cómo la tecnología avanzada, aplicada de manera estratégica, tiene el potencial de transformar significativamente los procesos industriales.

Estimación de la Salud del Sistema

La plataforma incorpora sensores de hardware y modelos predictivos. Los sensores de hardware, que miden magnitudes como temperatura y velocidad, se registran automáticamente para evitar errores de configuración. Los modelos predictivos utilizan datos de múltiples sensores para anticipar posibles averías en los robots, mejorando la fiabilidad del sistema.

Con toda la información recopilada, la plataforma puede estimar la salud del sistema y detectar partes que muestran comportamientos anómalos, facilitando la predicción y prevención de posibles averías en los robots de la planta.

La plataforma no solo mejora la eficiencia operativa, sino que también extiende la vida útil de los robots al anticipar y prevenir fallos antes de que ocurran. La combinación de tecnologías avanzadas y un enfoque en datos específicos de los robots hace que esta solución sea única y altamente efectiva para la automatización de la industria, lo que representa un avance significativo en la gestión de procesos industriales.

Pruebas Exitosas del Caso de Uso en Logística

El uso de OPEN-RMF en nuestro proyecto ha permitido una gestión más eficiente de los robots autónomos. Este avanzado marco de gestión facilita la coordinación precisa de múltiples robots, asegurando que se muevan de manera fluida y ordenada dentro del entorno logístico.

Para las pruebas del caso de uso en logística, utilizamos OPEN-RMF para coordinar y controlar el movimiento del robot móvil autónomo RB-THERON de Robotnik Automation en un entorno logístico. Gracias al gestor de flotas, hemos logrado optimizar la coordinación y el control de nuestros robots, lo que se traduce en una mejora significativa en la eficiencia y flexibilidad de nuestras aplicaciones logísticas.

Pruebas Finales en la planta de RNB

Las pruebas finales del caso de uso en logística se llevaron a cabo en las instalaciones de RNB con los robots móviles autónomos (AMRs) desarrollados por Robotnik. Los resultados obtenidos confirman el excelente progreso hacia el objetivo del proyecto: optimizar la automatización de procesos logísticos en entornos industriales.

En esta fase final, se realizaron evaluaciones más exhaustivas en condiciones operativas reales. El sistema se puso a prueba bajo diferentes circunstancias, verificando su capacidad para gestionar las rutas de los robots, optimizar las tareas y reaccionar de forma adaptativa a los cambios en el entorno. Todo ello contribuye a mejorar la productividad y a reducir errores humanos en la cadena de suministro.